News

对机动车检测站而言,设备停机就意味着 “营收中断、客户流失”—— 传统检测设备缺乏故障预警机制,往往在检测高峰 excerpt …

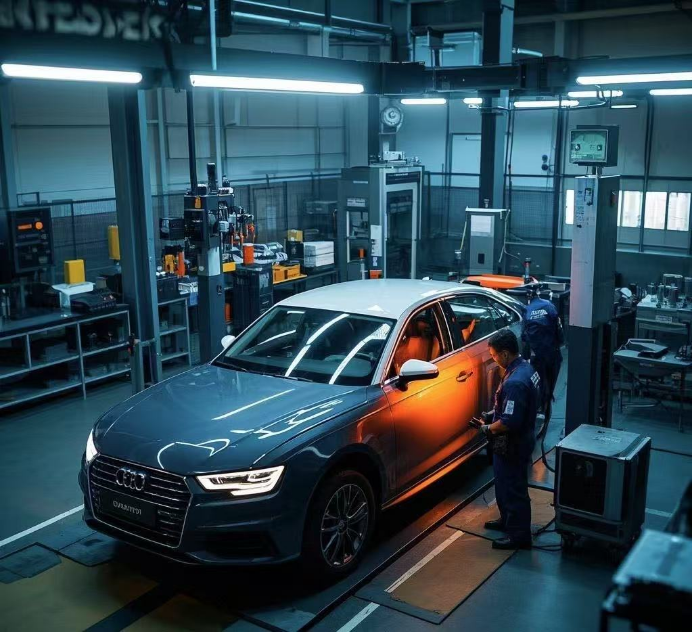

对机动车检测站而言,设备停机就意味着 “营收中断、客户流失”—— 传统检测设备缺乏故障预警机制,往往在检测高峰期突发故障,维修少则几小时、多则数天,不仅造成单日检测量锐减,还让排队车主怨声载道。而带故障预警功能的机动车检测设备,能提前捕捉设备异常信号,预判潜在故障风险,将 “被动维修” 变为 “主动预防”,大幅降低停机概率,为检测站的稳定运营保驾护航。

传统检测设备的 “无预警短板”,给检测站带来诸多运营难题。传统设备仅在故障发生后才会报警,且无法定位具体故障部件,维修人员需逐一排查,耗时耗力。某检测站曾在早高峰时段遭遇底盘测功机突然停机,维修人员花 3 小时才发现是电机轴承磨损,当天检测量减少 40 辆,直接损失超 2 万元;更严重的是,部分隐性故障(如传感器精度漂移、线路接触不良)不会立即导致停机,但会造成检测数据偏差,某检测站因未及时发现尾气分析仪的传感器异常,连续 3 天出具不准确报告,被监管部门处罚并暂停业务;此外,传统设备的故障维修依赖人工巡检,若巡检频次不足,易错过早期故障信号,某检测站因月度巡检遗漏液压系统渗漏问题,最终导致设备彻底停机,维修成本超 5 万元。

带故障预警的机动车检测设备,通过 “多维度监测 + 智能分析” 构建风险防控体系,从源头降低停机风险。设备内置振动、温度、电流、压力等多类型传感器,实时采集核心部件(如电机、滚筒、液压泵、传感器)的运行数据 —— 当电机振动频率超过阈值 10% 时,系统判定为轴承磨损预警;液压系统压力波动超 5%,自动识别为密封件渗漏风险;传感器采集数据的标准差扩大,提示精度漂移隐患。这些异常信号经 AI 算法分析后,生成 “故障风险等级”(低、中、高),并通过系统弹窗、短信推送至管理人员手机,提前 24-72 小时发出预警,某检测站应用后,设备突发故障检出率提升 90%。

设备的 “故障定位与维修指引” 功能,进一步缩短故障处理时间,减少停机时长。预警信息中不仅包含故障部件、风险等级,还附带维修步骤、所需备件型号,甚至提供 3D 拆解图,维修人员无需反复排查即可精准维修。某检测站收到 “尾气分析仪激光发射器功率不足” 的预警后,根据指引 1 小时内完成部件更换,若按传统维修流程,至少需要 4 小时;对复杂故障,设备支持远程诊断,厂商工程师可通过云端查看设备运行数据,协助定位问题,70% 以上的中低风险故障可通过远程指导解决,无需等待维修人员到场,某站点曾通过远程调试,30 分钟修复制动试验台的参数异常,避免停机。

针对不同故障类型,设备还提供 “分级应对策略”,确保风险可控。低风险预警(如外观摄像头清洁度不足)可安排在检测间隙处理,不影响正常业务;中风险预警(如滚筒轻微磨损)需在 24 小时内维修,系统会自动调整检测负荷,避免故障加剧;高风险预警(如电机温度异常升高)则立即锁定对应检测功能,强制停机维修,防止设备损坏扩大。某检测站曾收到 “底盘测功机电机温度超温” 的高风险预警,及时停机维修,避免电机烧毁,节省更换成本 8 万元。此外,设备还会自动记录故障历史与维修数据,生成 “设备健康报告”,帮助检测站分析故障规律,优化运维计划,某站点通过报告发现液压系统故障多发生在高温季节,提前更换耐高温液压油,故障发生率下降 60%。

实际应用案例充分印证设备的价值。某一线城市检测站引入带故障预警的设备后,年度设备停机时间从原来的 120 小时缩短至 25 小时,单日检测量稳定性提升 85%;某连锁检测机构在旗下 20 家站点部署该设备,通过总部云端平台统一监控各站点设备状态,提前调配备件,维修响应时间从 24 小时缩短至 4 小时;某乡镇检测站,此前因设备频繁停机每月损失超 3 万元,应用该设备后,停机损失减少至 5000 元,运营稳定性显著提升。更关键的是,设备稳定运行让车主无需再因 “设备故障” 改期检测,客户满意度从 70% 提升至 93%。

在检测行业竞争激烈的当下,带故障预警的机动车检测设备,不仅帮检测站规避停机带来的营收损失与客户流失,更通过主动预防降低维修成本,提升运营稳定性。它让检测站从 “被故障牵着走” 变为 “主动掌控设备状态”,成为检测站保障业务连续性、提升市场竞争力的核心装备,为机动车检测行业的稳定发展筑牢防线。

万国股份 · 机动车检测设备专家